Протокол проведения испытаний по измельчению гранита

Меню раздела

Меню раздела

Протокол проведения испытаний № ИД 200/1-02

Материал: Гранит

раздел 1. постановка задачи

| 1.1 Основные свойства материала: |

Сухой, хрупкий, непрочный, плотность - 2,45 г/см3; |

| 1.2 Крупность и фракционный состав исходного материала: |

Частицы произвольной формы размером от 5 до 10 мм; |

| 1.3 Поставленная задача: | Измельчение до 0,1 ... 1 мм с производительностью 5 кг/час; |

| 1.4 Используемое оборудование: |

раздел 2. проведение испытаний

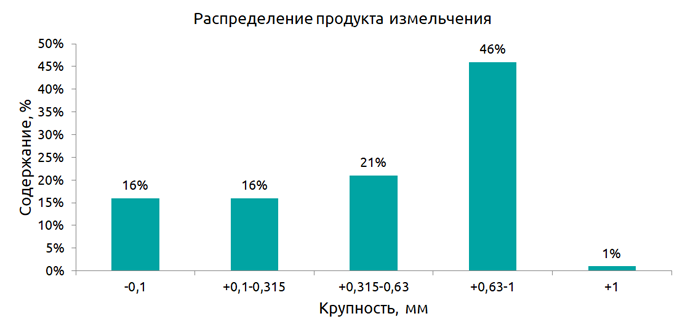

| 2.1 Измельчение на Истирателе дисковом ИД 200 с рассевом на Анализатор А 20 | |

| 2.1.1 Вес пробы: | 860 г; |

| 2.1.2 Продолжительность процесса: | 8 мин 10 сек; |

| 2.1.3 Производительность: | 6,3 кг/час; |

| 2.1.4 Результат испытаний: | |

|

|

Материал до измельчения / Продукт измельчения

Протоколы по материалу :

| Материал | Вид оборудования | Используемое оборудование | Исходная крупность мм | Конечная крупность мм | Ссылка на протокол |

|---|---|---|---|---|---|

|

2 - 15 | 0,16 - 2,5 | Протокол | ||

|

40 - 80 | 0,1 - 2 | Протокол |