Анализ одностадийного и двухстадийного дробления сланца в щековой дробилке ЩД 10М для изготовления бетонно-мозаичной плитки

Меню раздела

Меню раздела

УДК 622.732

Владимир Сергеевич Бочков, канд. техн. наук, доцент, Уральский государственный горный университет, г. Екатеринбург

Семён Дмитриевич Дягилев, студент горно-механического факультета, Уральский государственный горный университет, г. Екатеринбург

e-mail: bochkof@list.ru

Анализ одностадийного и двухстадийного дробления сланца в щековой дробилке ЩД 10М для изготовления бетонно-мозаичной плитки

В статье приведены результаты экспериментального исследования одностадийного и двухстадийного дробления сланца Режевского карьера Уральского региона на щековой дробилке ЩД 10М со сложным движением щеки. Сланец - метаморфическая горная порода низких ступеней метаморфизма, состоящая преимущественно из темноцветных минералов и кварца или из темноцветных минералов и полевых шпатов (за исключением амфиболитов). Дроблённый сланец широко применяется в строительстве для облицовки фасадов и для производства кровельных материалов, также сланец применятся для изготовления плитки. Поэтому проведение исследований по определению рациональных параметров дробления сланца является важной научно-практической задачей. В результате проведённых исследований дробления сланца было выяснено, что двухстадийное дробление по сравнению с одностадийным позволяет получить больший выход мелкой фракции; двухстадийное дробление уменьшает выход крупной (нераздробленной) фракции; одностадийное дробление также показало приемлемые результаты по крупности и при этом позволяет упростить технологический процесс и уменьшить количество задействованных в процессе дробилок. Определены значения производительности, времени дробления и массы проб сланца. На ситовом анализаторе А 20 проведено распределение дроблёного сланца по классам, построены гистограммы распределения по крупности. Описаны преимущества и недостатки одностадийного и двухстадийного дробления в щековой дробилке.

Ключевые слова: щековая дробилка, сланец, дробление, ситовой анализатор, крупность, производительность, фракция, горная порода.

Vladimir Sergeevich Bochkov, cand. tech. sciences, associate professor, Ural State Mining University, Ekaterinburg

Semyon Dmitrievich Dyagilev, student of the Faculty of Mining and Mechanics, Ural State Mining University, Ekaterinburg

e-mail: bochkof@list.ru

Analysis of one-stage and two-stage crushing of slate in the JC 10M jaw crusher for the manufacture of concrete mosaic tiles

The article presents the results of an experimental study of one-stage and two-stage crushing of shale of the Rezhevsky quarry in the Urals region on the JC 10M jaw crusher with complex cheek movements. Slate is a metamorphic rock of low stages of metamorphism, consisting mainly of dark-colored minerals and quartz, or of dark-colored minerals and feldspars (with the exception of amphibolites). Crushed slate is widely used in construction for facade cladding and for the production of roofing materials, and slate is also used for the manufacture of tiles. Therefore, conducting research to determine the rational parameters of shale crushing is an important scientific and practical task. As a result of studies of shale crushing, it was found that two-stage crushing compared with one-stage crushing allows to obtain a larger yield of fine fraction; two-stage crushing reduces the yield of a large (non-fragmented) fraction; single-stage crushing also showed acceptable size results and at the same time allows to simplify the process and reduce the number of crushers involved in the process. The values of productivity, crushing time and mass of oil shale samples are determined. On a sieve analyzer A 20, the distribution of crushed slate by classes was carried out, histograms of the size distribution were constructed. The advantages and disadvantages of one-stage and two-stage crushing in a jaw crusher are described.

Key words: jaw crusher, slate, crushing, sieve analyzer, size, productivity, fraction, rock.

В настоящее время в связи с возрастающей интенсивностью работы обогатительных и дробильно-размольных фабрик, ростом стоимости электроэнергии и т. д. возникает необходимость подбора наиболее энергоэффективных режимов работы технологического оборудования [1 - 5]. Для повышения эффективности дробления ведутся исследования в следующих направлениях: дробление «в слое» [6, 7] (порода дробится «в слое» за счёт чего реализуется «многосиловое» воздействие на отдельный кусок породы), совершенствование футеровок дробилок (повышение износостойкости, изменение конструкции футеровки, автоматизация процессов дробления, применение вибраций, инерционного воздействия [8 - 13] и т.д. Но при этом для реализации описанных методик повышения эффективности дробления необходимо внесение конструктивных изменений в дробилки, наша, же задача стояла в определении рациональных технологических параметров дробления. Одним из таких направлений является изучение стадийности дробления в щековой дробилки, а именно определение целесообразного количества стадий дробления при которых будут достигаться необходимые для конкретных условий крупность и производительность.

Для определения эффективности одностадийного и двухстадийного дробления были проведены серии экспериментальных исследований на щековой дробилке ЩД 10М (рис. 1) производства ООО «ВИБРОТЕХНИК» (г. Санкт-Петербург). В качестве материала для дробления использовался сланец Режевского месторождения Уральского региона.

Рис. 1. Общий вид дробильно-сократительного агрегата на базе щековой дробилки ЩД 10М

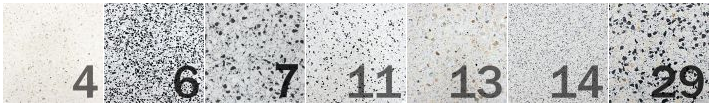

Дроблёный сланец широко применяется в строительстве для облицовки фасадов и производства кровельных материалов, также сланец применятся для изготовления плитки. Режевской сланец широко применяется при изготовлении плитки, как материал формирующий рисунок на её поверхности (рис. 2).

Рис. 2. Номенклатура производимой бетонно-мозаичной плитки на основе белого цемента компании ООО «Кредо» (г. Верхняя Пышма)

Из представленной номенклатуры (см. рис. 2) видно, что крупность сланца (минерал чёрного цвета на поверхности) необходима самая различная, в зависимости от желаемого рисунка. А в зависимости от производительности процессов дробления сланца, в конечном счете, зависит и скорость изготовления плитки. Поэтому проведение исследований по определению рациональных параметров дробления сланца является важной научно-практической задачей.

Метод и средства экспериментальных исследований

Эксперименты проводились по следующей схеме: проводился замер массы породы исходной крупности, далее взвешенная порода дробилась в щековой дробилке в одну стадию до заданной крупности и в две стадии. В процессе дробления замерялось время дробления и, соответственно, определялась производительность. После этого на анализаторе А 20 (рис. 3) проводилось исследование гранулометрического состава, и строился график распределения породы по крупности.

Рис. 3. Анализатор А20 на базе вибропривода ВП 30Т производства

ООО «ВИБРОТЕХНИК» (г. Санкт-Петербург)

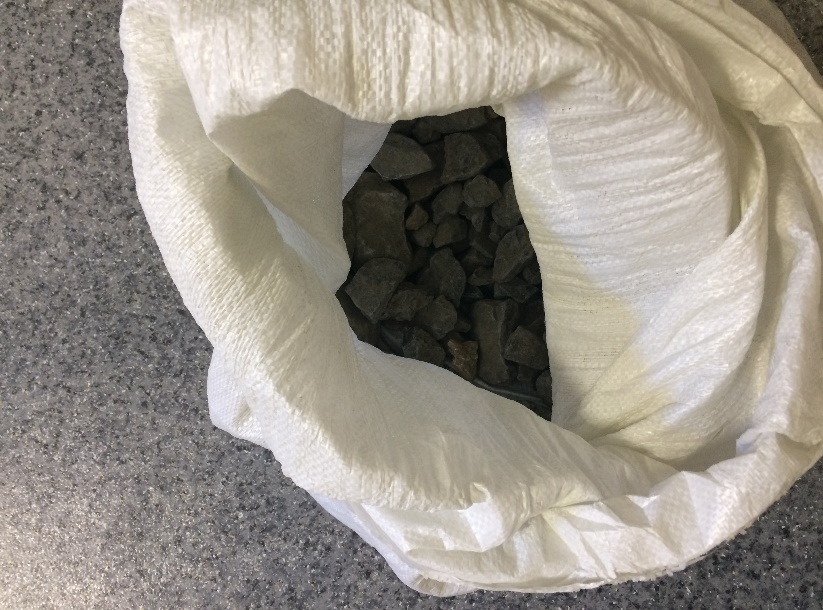

Для исследований была взят предварительно дроблёный сланец (рис. 4) со средним размером куска 50 мм. В результате замеров было определено, что сланец имеет твёрдость не более 3 ед. по Моосу. В одной серии испытаний сланец дробился на зазоре между щёками в 1 мм, в другой 2 мм, а затем 1 мм, т. е. в одну или две стадии.

Рис. 4. Куски сланца Режевского месторождения Свердловской области

Результаты исследований

При одностадийном дроблении с зазором между щёками 1 мм были получены следующие результаты: масса пробы 1160 г; время дробления 56,8 с; производительность 77,3 кг/час.

При двухстадийном дроблении получены следующие результаты:

- при зазоре между щёками 2 мм: масса пробы 2250 г; время дробления 47,19 с; производительность 173,08 кг/час.

- при зазоре между щёками 1 мм: масса пробы 1,82 кг; время дробления 54 сек.; производительность 142 кг/час.

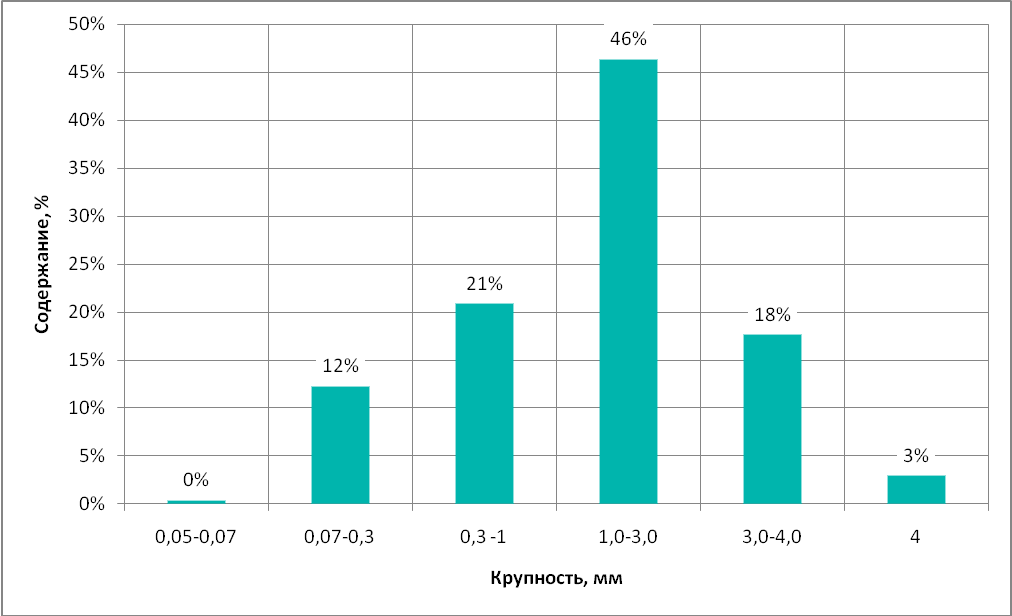

Далее на анализаторе А20 был определён гранулометрический состав, представленный в табл. 1 и на рис. 5 при одностадийном дроблении и в табл. 2 и на рис. 6 при двухстадийном дроблении.

Табл. 1. Гранулометрический состав после одностадийного дробления

|

Крупность, мм |

+0,05-0.07 |

+0,07-0.3 |

+0,3 -1,0 |

+1,0 -3,0 |

+3,0-4,0 |

+4 |

Итого: |

|

Масса, гр |

5 |

170 |

290 |

645 |

245 |

40 |

1395 |

|

Содержание, % |

0% |

12% |

21% |

46% |

18% |

3% |

100% |

Рис. 5. Распределение зернового состава по крупности после одностадийного дробления

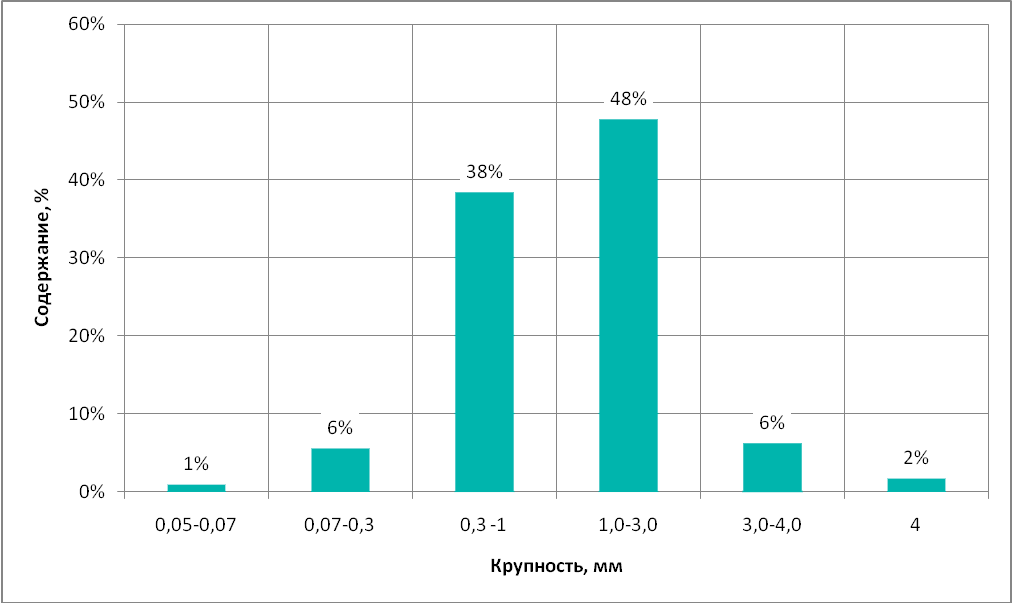

Табл. 2. Гранулометрический состав после двухстадийного дробления

|

Крупность, мм |

+0,05-0,07 |

+0,07-0,3 |

+0,3 -1,0 |

+1,0 -3,0 |

+3,0-4,0 |

+4 |

Итого: |

|

Масса, гр |

15 |

100 |

695 |

865 |

110 |

30 |

1815 |

|

Содержание, % |

1% |

6% |

38% |

48% |

6% |

2% |

100% |

Рис. 6. Распределение зернового состава по крупности после двухстадийного дробления

Рассмотрев полученные гистограммы видно, что после двухстадийного дробления (см. рис. 6) наблюдается больший процент выхода более мелкой фракции (фракция +0,3-1 составила 38 %, фракция +1-3 составила 48 %), при этом после одностадийного дробления выход этих же фракций составил 21 % и 46 %. Этот эффект можно объяснить тем, что при двухстадийном дроблении после первого дробления наблюдается процесс разупрочнения породы и зарождение микротрещин её структуре [7]. Благодаря этому вторая стадия дробления получается боллее эффективной с точки зрения сокращения размеров материала. Однако, двухстадийное дробление требует установки дополнительных дробилок, а также усложнения технологической цепочки. Однако, из рис. 5 видно, что результаты одностадийного дробления также являются приемлемыми с точки зрения полученной крупности материала, например, по мелкой фракции +1-3 различие с двухстадийным дроблением незначительно.

Заключение

По результатам проведённого экспериментального исследования одностадийного и двухстадийного дробления сланца Режевского карьера Уральского региона на щековой дробилке ЩД 10М со сложным движением щеки можно сделать следующие выводы:

- двухстадийное дробление по сравнению с одностадийным позволяет получить больший выход мелкой фракции;

- двухстадийное дробление уменьшает выход крупной (нераздробленной) фракции;

- одностадийное дробление также показало приемлемые результаты по крупности и при этом позволяет упростить технологический процесс и уменьшить количество задействованных в процессе дробилок;

- подтверждена целесообразность применения щековой дробилки ЩД 10М со сложным движением щеки для дробления сланца используемого при изготовлении бетонно-мозаичной плитки.

Список литературы

1. Голиков Н.С. Улучшение технико-эксплуатационных характеристик щековых дробилок со сложным движением щеки. В сборнике: Сборник материалов V всероссийской, 58 научно-практической конференции молодых ученых "Россия молодая" В 2 томах. Кузбасский государственный технический университет им. Т.Ф. Горбачева, Ответственный редактор В.Ю. Блюменштейн. 2013. С. 85-86.

2. Бочков В.С., Лагунова Ю.А. Обзор и перспективы развития конусных дробилок, разрушающих горную породу "в слое" / Бочков В.С., Лагунова Ю.А./В сборнике: Технологическое оборудование для горной и нефтегазовой промышленности Сборник трудов XVI международной научно-технической конференции в рамках Уральской горонопромышленной декады. Под общей редакцией Ю.А. Лагуновой. 2018. С. 143-147.

3. Шишкин Е.В., Казаков С.В.К динамическому расчету вибрационной конусной дробилки на основе трехмассной системы / Шишкин Е.В., Казаков С.В. / Обогащение руд, 2016, № 4, с. 43-48.

4. Дашкевич А.И. Щековая дробилка двойного дробления. Записки Горного института. 2009. Т. 181. С. 156-157.

5. Ashok Gupta, Denis Yan. Mineral Processing Design and Operations. 2nd Edition. Elsevier. 2016. P. 882.

6. Лагунова Ю.А.Разработка математической модели процесса разрушения горных пород "в слое". Горное оборудование и электромеханика. 2008. № 11. С. 38-43.

7. Газалеева Г.И. Механизм разрушения горных пород в процессе дробления материала «в слое». Известия высших учебных заведений. Горный журнал. 2014. № 5. С. 95-100.

8. Marcin Adamiak. Abrasion Resistance of Materials. Croatia. Rijeka, 2012, 204 p.

9. Gwidon Stachowiak, Andrew W Batchelor. Engineering Tribology, Fourth Edition. USA. Elsevier, 2014, 823 p.

10. Маляров П.В. Основы интенсификации процессов рудоподготовки: Монография. – Ростов-на-Дону: ООО «Ростиздат», 2004. – 320 с.

11. CA Tang, XH Xu, SQ Kou, PA Lindqvist, H.Y.Liu Numerical investigation of particle breakage as applied to mechanical crushing—Part I: Single-particle breakage. International Journal of Rock Mechanics and Mining Sciences, Volume 38, Issue 8, 1 December 2001, P. 1147-1162

12. Feliks, J., Mazur, M. Study on vibratory crushing and granulation of limestone. 2017 International Multidisciplinary Scientific GeoConference Surveying Geology and Mining Ecology Management, SGEM 17(11), с. 1081-1088

13. Вайсберг Л.А., Шулояков А.Д., Орлов С.Л., Спиридонов П.А., Далатказин А.А. Новые технологии производства высококачественного кубовидного щебня мелких фракций Журнал "Горная Промышленность" №3 (91) 2010, с. 10-13.

REFERENCES

1. Golikov N.S. Improving the technical and operational characteristics of jaw crushers with complex cheek movement. In the collection: Collection of materials of the V All-Russian, 58 scientific-practical conference of young scientists "Young Russia" In 2 volumes. Kuzbass State Technical University named after T.F. Gorbacheva, Executive Editor V.Yu. Blumenstein. 2013. p. 85-86. (In Russ.)

2. Bochkov V.S., Lagunova Yu.A. Overview and development prospects of cone crushers that destroy rock "in the layer". In collection: Technological equipment for the mining and oil and gas industries Proceedings of the XVI international scientific and technical conference in the framework of the Ural mining decade . Edited by Yu.A. Lagunova. 2018. p. 143-147. (In Russ.)

3. Shishkin E.V, Kazakov S.V To the dynamic calculation of a vibratory cone crusher based on a three-mass system. Ore dressing, 2016, No. 4, p. 43-48. (In Russ.)

4. Dashkevich A.I. Double crushing jaw crusher. Notes of the Mining Institute. 2009.V. 181. p. 156-157. (In Russ.)

5. Ashok Gupta, Denis Yan. Mineral Processing Design and Operations. 2nd Edition. Elsevier 2016. 882 p.

6. Lagunova Yu.A. Development of a mathematical model of the process of destruction of rocks "in the layer." Mining equipment and electromechanics. 2008. No. 11. p. 38-43. (In Russ.)

7. Gazaleeva G.I. The mechanism of rock destruction in the process of crushing material "in the layer". News of higher educational institutions. Mountain Journal. 2014. No. 5. p. 95-100. (In Russ.)

8. Marcin Adamiak. Abrasion Resistance of Materials. Croatia. Rijeka, 2012, 204 p.

9. Gwidon Stachowiak, Andrew W Batchelor. Engineering Tribology, Fourth Edition. USA. Elsevier, 2014, 823 p.

10. Malyarov P.V. Basics of intensification of ore preparation processes: Monograph. - Rostov-on-Don: Rostizdat, 2004. - 320 p. (In Russ.)

11. CA Tang, XH Xu, SQ Kou, PA Lindqvist, H.Y.Liu Numerical investigation of particle breakage as applied to mechanical crushing—Part I: Single-particle breakage. International Journal of Rock Mechanics and Mining Sciences, Volume 38, Issue 8, 1 December 2001, P. 1147-1162.

12. Feliks J., Mazu, M. Study on vibratory crushing and granulation of limestone. International Multidisciplinary Scientific GeoConference Surveying Geology and Mining Ecology Management, SGEM 17(11), 2017, p. 1081-1088.

13. Weisberg L.A., Shuloyakov A.D., Orlov S.L. et al. New technologies for the production of high-quality cubical crushed stone of small fractions. Journal "Gornaya Promyshlennost'", 2010, vol. 3 (91): p. 10-13. (In Russ.)