Варианты исполнения чаш V400 для Истирателей вибрационных ИВ 1 и ИВ 3М

Меню раздела

Меню раздела

Основными рабочими органами Истирателей вибрационных ИВ 1 и ИВ 3М являются чаши V 400. Они непосредственно участвуют в процессе измельчения и могут быть изготовлены из различных материалов:

- инструментальная сталь;

- нержавеющая сталь;

- карбид вольфрама;

- диоксид циркония.

Ключевыми факторами, которые влияют на выбор чаш являются:

- Эффективность измельчения

- Минимизация намола

- Стоимость

- Ресурс.

Ресурс для каждой из чаш определяется твердостью и исходной крупностью материала.

Для определения чаши, оптимально подходящей по сочетанию эффективности измельчения и намола, в Лаборатории технологических испытаний ООО «ВИБРОТЕХНИК» были проведены сравнительные испытания, в результате которых было выявлено, как материал чаши влияет на эффективность измельчения и намол.

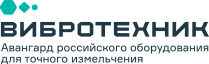

Сравнение эффективности измельчения

Для сравнения эффективности измельчения на каждой из чаш были проведены испытания на Истирателях вибрационных ИВ 1 и ИВ 3М с одинаковыми пробами (материал, масса, начальная крупность или начальный гранулометрический состав) и временем измельчения.

Параметры испытаний

| Материал: | Песок |

| Твердость: | ≈7 ед. по Моосу |

| Масса пробы: | 50 граммов |

Таблица 1

| Исходная крупность материала: | 1,0-2,0 мм |

| Время измельчения: | 5 минут |

| Модель истирателя: | ИВ 1 |

На основании комплекса дополнительно проведенных испытаний, с которыми Вы можете ознакомиться в Приложении 1., можно сделать следующий вывод: эффективность измельчения напрямую зависит от твердости исходного материала:

Чаши из стали: эффективность измельчения твердых материалов средняя; она ниже, чем на чашах из карбида вольфрама, но выше, чем на чашах из диоксида циркония.

Чаши из карбида вольфрама: эффективность измельчения твердых материалов высокая.

Чаши из диоксида циркония: эффективность измельчения твердых материалов низкая.

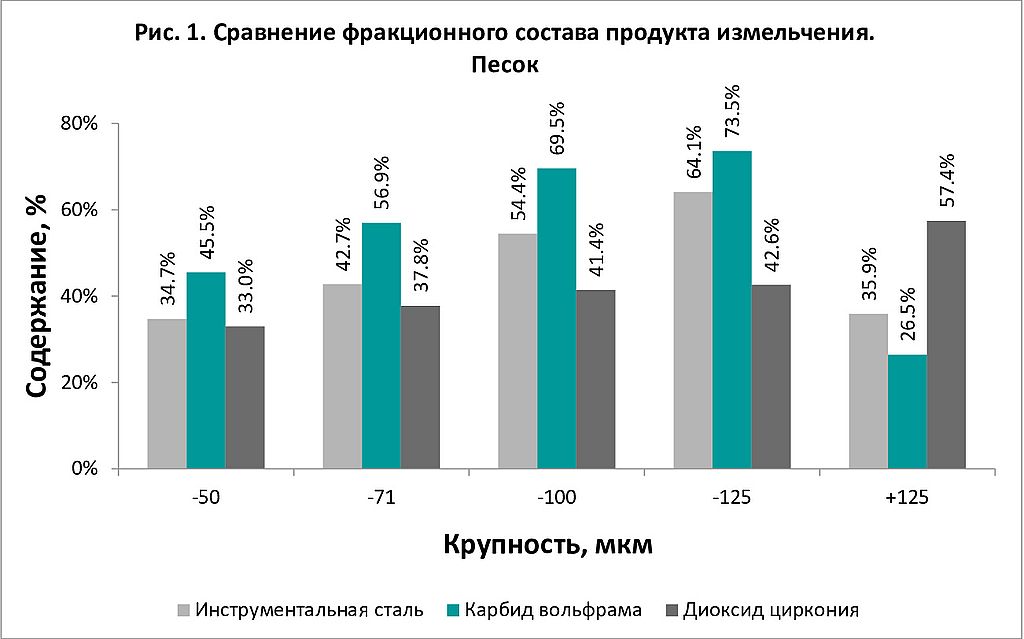

В ходе испытаний был обнаружен еще один фактор влияния на эффективность измельчения — распределение материала пробы в полостях чаш.

Для чаш из стали и карбида вольфрама наиболее эффективное измельчение достигалось при загрузке материала в полость между кольцом и стенкой чаши (полость КЧ).

Для чаш из диоксида циркония наиболее эффективное измельчение достигалось при загрузке материала в полость между роликом и кольцом (полость РК).

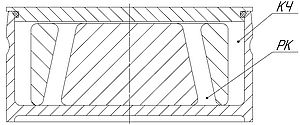

Намол — заражение пробы частицами гарнитуры

Для определения процента загрязнения пробы частицами мелющих тел был проведен химический анализ на содержание металлов (Fe, Mn, Cr) в пробе после измельчения (рис.3)

Параметры испытаний

| Материал: | Песок |

| Твердость: | ≈7 ед. по Моосу |

| Масса пробы: | 50 граммов |

Таблица 2

| Исходная крупность материала: | до 2,0 мм |

| Время измельчения: | 3 минуты |

| Модель истирателя: | ИВ 3М |

Результаты химического анализа позволяют нам сделать ряд выводов:

- При использовании чаши из стали процент намола железа, хрома и марганца значительно выше, чем в чашах из карбида вольфрама и диоксида циркония.

- При использовании чаши из карбида вольфрама намол железа практически отсутствует, намол хрома и марганца на порядок меньше, чем в чаше из стали.

- При использовании чаш из диоксида циркония намол металлов отсутствует; Диоксид циркония не имеет в своем составе тех металлов, на которые анализировалась проба после измельчения, их содержание в измельченной пробе можно принять за истинное исходное содержание данных металлов в материале.

Таблица 3. Сравнительные характеристики чаш

| Материал изготовления чаши |

Цена | Намол | Ресурс | Эффективность измельчения | |

|---|---|---|---|---|---|

| Твердые материалы |

Материалы низкой твердости |

||||

| Инструментальная сталь (ХВГ) |

Низкая | Высокий | Средний | Высокая | Высокая |

| Нержавеющая сталь (40х13) |

Низкая | Высокий | Низкий | Средняя | Высокая |

| Карбид вольфрама (WC) |

Высокая | Железо – отсутствует, Cr, Mn - минимальный |

Высокий | Максимальная | Высокая |

| Диоксид циркония (ZrO2) |

Высокая | Отсутствует | Высокий | Пониженная | Высокая |

Рекомендации по применению чаш из различных материалов в составе Истирателей вибрационных ИВ 1 и ИВ 3М

Так как чаши из нержавеющей и инструментальной стали имеют близкую твердость, эффективность измельчения в них будет аналогична. Выбор марки стали зависит от необходимости исключить контакт измельчаемого материала с «черной» сталью или свойств измельчаемого материала (как коррозионно-агрессивного). К примеру, в пищевой, медицинской и фармацевтической промышленности традиционно применяются чаши из нержавеющей стали.

Чаши из стали обладают оптимальными характеристиками по соотношению эффективности измельчения и стоимости.

При выборе также рекомендуется учитывать дополнительные факторы:

- Стальная гарнитура при работе с твердыми (более 7 ед. по Моосу) материалами будет изнашиваться значительно быстрее, чем при использовании чаш из карбида вольфрама и диоксида циркония.

- В измельченной пробе будет присутствовать намол металлов

Чаши из стали рекомендуется применять как универсальные для широкого спектра измельчаемых металлов.

Чаши из карбида вольфрама обладают следующими преимуществами:

- Высокая износостойкость гарнитуры.

- Низкий процент намола металлов в пробе.

- Максимальная эффективность измельчения.

Чаши из карбида вольфрама рекомендуются к применению для работы с твердыми материалами, а также для подготовки контрольных проб при химическом анализе на содержание металлов.

Преимущества чаш из диоксида циркония:

- Высокая износостойкость гарнитуры

- Отсутствие намола металлов в пробе.

При выборе чаш из диоксида циркония необходимо учитывать следующий фактор: эффективность измельчения в таких чашах ниже, чем в чашах из стали или из карбида вольфрама, особенно в отношении материалов средней и высокой твердости.

Чаши из диоксида циркония применимы для измельчения материалов в пищевой, фармацевтической и химической промышленности.

С подробными результатами проведенных исследований вы можете ознакомиться в приложении.