Выход на зарубежные рынки как антикризисная стратегия

Меню раздела

Меню раздела

Журнал «ЛАБОРАТОРИЯ И ПРОИЗВОДСТВО»

Рассказывает директор ООО «ВИБРОТЕХНИК» Д.М.Кривелев

Компания "ВИБРОТЕХНИК" известна достаточно хорошо - более 12 тыс. предприятий в 25 странах мира применяют ее лабораторное и промышленное оборудование для измельчения и рассева различных материалов. Продукция компании используется при пробоподготовке в горнодобывающей и металлургической промышленности, в строительном комплексе, в химической, пищевой и фармацевтической отраслях.

Несмотря на обширную географию поставок, компания в основном сконцентрирована на российском рынке. Однако в 2018 году "ВИБРОТЕХНИК" впервые продемонстрировал свое оборудование на выставке analytica-2018 в Мюнхене. Что побудило принять участие в этом крупнейшем международном форуме аналитического оборудования? Каковы планы освоения зарубежных рынков? В чем особенность продукции компании? С этими вопросами мы обратились к основателю и директору ООО "ВИБРОТЕХНИК", Дмитрию Марковичу Кривелеву.

Дмитрий Маркович, как создавалась компания "ВИБРОТЕХНИК"?

Компания "ВИБРОТЕХНИК" официально зарегистрирована 26 марта 1992 года. Но это как в семье – люди, прежде чем жениться, несколько лет встречаются. Так и регистрация компании стала неким итогом сотрудничества группы единомышленников. А корни наши растут из института "Механобр", созданного еще в 1906 году для механической обработки полезных ископаемых. В 1980-е годы он был головным институтом крупнейшего объединения – МНТК "Механобр", куда входило более 30 институтов и заводов. Я проработал в институте "Механобр" семь лет. Но наступил конец 1980-х годов, страна начала меняться. Моя недописанная диссертация стала никому не нужной, приходилось жить на хоздоговорах. Тогда в Санкт-Петербурге действовали Центры научно-технического творчества молодежи. Сейчас это почти забыто, но в то время такие центры позволяли заключать договоры и честно зарабатывать деньги.

Вскоре завод "Механобр" практически перестал производить нужное рынку оборудование. А деньги-то зарабатывать хотелось. Мы знали, что именно нужно потребителям. Стали искать, где можно заказать необходимое за нормальные деньги и в нормальные сроки. И поняли, что нигде. Тогда и решили создать свою фирму. Она изначально была нацелена на производство оборудования для измельчения проб, в основном геологических, до состояния аналитической крупности.

У компании было пять соучредителей, все – конструкторы, инженеры-механики. Меня, как самого молодого, назначили директором. Не было знаний ни в экономике, ни в праве, ни в бухгалтерии, но зато была здоровая самоуверенность и много идей. А также – собственное «мощно оснащенное» производство - два токарных станка и один фрезерный. И мы не сомневались, что с таким парком оборудования способны решить любую задачу. В начале 1990-х "ВИБРОТЕХНИК" был одним из молодых голодных предприятий, готовых взяться практически за все. Мы ремонтировали транспортеры, разрабатывали устройства для хранения обоев, катушки для разматывания проводов – реально брались за любую работу. Однако никогда не забывали про основной вид деятельности – оборудование для пробоподготовки.

Начинали с трех типов дробилок и одного виброгрохота. Но постепенно номенклатура продукции росла. К нам приходили с вопросом: "Вы делаете дробилки, а можете крупорушку?", мы отвечали: "Конечно, это наше". И разрабатывали крупорушку с нуля, образования хватало. Освоили ножевые мельницы, потому что кому-то требовалось измельчать полимеры. Потом начали производить молотковые дробилки - потребовалось дробить электронные схемы. Пришел заказ на установку для измельчения покрышек, крупногабаритную, с двигателем 70 кВт – сделали и ее. Помогало, что в Санкт-Петербурге мы располагались на Васильевском острове, фактически в мощной промзоне. По соседству находилось множество крупных предприятий: "Балтийский завод", завод "Севкабель", заводы им. Козицкого, им. Калинина и др. Когда было сложно, обращались к ним - можно было и заказать все, что угодно, и материалы приобрести по сходной цене.

В 1990-е годы мы занимались измельчением жевательной резинки, отходов электроники, оконных профилей, банкнот, елочных игрушек – всего не перечислить. В компании есть музей образцов того, что мы измельчали - сейчас в нем более 600 экспонатов. Для решения столь разнообразных задач мы разработали несколько принципиально различных типов оборудования. Ведь камни нужно дробить, кожу и бумагу – резать, отходы электроники – бить на лету молотками, корунд - измельчать и т.д. И сегодня, когда к нам обращаются с вопросом: "А вы пробовали измельчать…", я, не дослушав, говорю "Да". Потому что мы уже попробовали, оценили возможность, разработали соответствующее решение. А кто хочет проверить сам - приглашаем приехать со своими образцами в нашу испытательную лабораторию, она открыта для любых испытаний.

Дробильно-измельчительная техника – очень емкое понятие. Оно охватывает и оборудование для огромных промышленных предприятий, и сугубо лабораторные установки. На чем специализируетесь вы?

То, что мы делаем – это оборудование для пробоподготовки. На любой выставке по лабораторной тематике вы увидите массу самого совершенного аналитического оборудования. Но прежде чем подходить к этим установкам, нужно подготовить пробу. Взять исходное сырье – камни, почву, полимеры, промышленные отходы и т.п. – измельчить и получить 5 г пробы нужной (аналитической) крупности. И только когда проба получена, с ней уже работают на сложнейших приборах лаборанты в белых халатах и перчатках. Но кто-то ведь должен приготовить для них такую пробу. А об этом порой забывают. Вот именно оборудованием для пробоподготовки мы и занимаемся.

Проблема в том, что дробильно-измельчительные системы для пробоподготовки - это специфический вид деятельности, с особыми, порой противоречивыми требованиями. Ведь дробильно-измельчительная техника – это что-то мощное, грязное, шумное. А лабораторное оборудование - это девушки в белых халатах, с маникюром, ничего не шумит, не пылит, не трясется. Казалось бы, совершенно разные области. Мы совмещаем эти противоположности - производим лабораторное оборудование для дробления. И не безуспешно.

Есть теория пересечения ниш – когда на пересечении двух хорошо известных рыночных сегментов образуется ниша, в которой мало кто целенаправленно работает. Соответственно, там нет особой конкуренции, большой простор для развития. Когда я узнал об этой теории, то понял, что мы все время неосознанно ее использовали.

Аналогичные системы пробоподготовки производит ряд зарубежных фирм. Чем ваша продукция отличается от конкурентов?

Я думаю, наши зарубежные коллеги долго бы смеялись, если бы услышали, что мы – их конкуренты. Ведь многие европейские компании работают в этой области по 100-150 лет. Конечно, мы-то понимаем, что 100 для Европы – так, молодость. А вот 26 лет в России – это серьезно. Тем не менее, мы пока находимся на совершенно различных уровнях. Помню, после института я пришел в аналитическую лабораторию и мне показали дробилку фирмы Fritsch. Она была вся как апельсиновая корка – и по цвету, и по фактуре поверхности. Яркое, узнаваемое решение. Думаю, мы только лет через 5 подойдем к тому, что я увидел в 1988 году.

Немецкие фирмы по 100 лет производят оборудование, я отношусь к ним с большим уважением. Немецкая классическая механика – это то, на чем нас учили. И если немцы за сотню лет эволюции пришли к той или иной конструкции – значит, это хорошо, проверено, экономически верно. Поэтому нам в худшем случае остается заимствовать, в лучшем – подумать, что можно адаптировать под свои технологические возможности, и сделать что-то свое. Мы стараемся идти по второму пути: посмотрели, обсудили идеи, создали машину. Это ни в коем случае не "китайский" путь: купили, разобрали, скопировали.

Однако даже у меня наглости не хватит сказать, что наши продукты являются новинками для зарубежного рынка. Сегодня по любой позиции нашего оборудования можно найти десяток зарубежных конкурентов, продукция которых будет реально лучше. У них – комплексные решения, современный дизайн, передовые технологии, штамповка, литье, электроэрозия, прекрасная окраска. Оборудование насыщено электроникой, охвачено обратными связями – все идеально. Но есть одно "но". Такое оборудование в разы дороже нашего. А из-за обилия электроники оно сложнее, и как мне представляется, менее надежно. Ведь когда в одном агрегате три системы, как у нас, это одно. А когда 8-10?

Мы пошли по пути поиска баланса между качеством оборудования и его ценой. Конечно, качество основных функций не обсуждается. Если это дробилка, она должна дробить, истиратель - истирать, не хуже любого аналога. Качество исполнения также должно быть на высоте. Оборудование должно быть безопасно – с этим у нас очень строго. Желательно, чтобы оно было эргономично, хотя бы на уровне расположения рабочих органов. Мы стараемся учесть, как оператор стоит, как сидит, как поворачивается, в какой последовательности проводит операции и т.д. Вроде все просто, этим принципам меня учили на третьем курсе института, но сегодня в России, если ты им следуешь – это уже прогресс, к сожалению. «ВИБРОТЕХНИК» последовательно занимается промышленным дизайном уже в течение двух лет.

А дальше мы говорим себе "стоп". Потому что знаем, как сделать оборудование, не уступающее зарубежному, но понимаем, что это будет дорого и мы лишимся своего ценового преимущества над конкурентами.

Эти ограничения не сказываются на ассортименте моделей для различных задач?

Простой пример: у любого вида оборудования есть рабочие органы. В зависимости от задачи, они могут быть выполнены из различных материалов. Мы предлагаем четыре-пять основных материалов: сталь, чугун, карбид вольфрама, керамика. Керамика, к слову, качественная, хоть и из России - мы имеем дело с хорошими поставщиками. Открыв прайс-лист наших конкурентов, я вижу еще десяток различных материалов рабочих органов. Наверное, они нужны для каких-то специальных задач. Но ассортимент наших предложений полностью перекрывает потребности рынка, на котором мы работаем. Ведь оборудование, в основном, разрабатывалось по запросам клиентов. Скажем, не было керамических дисков для истирания. Подходили клиенты, спрашивали: "А из керамики диски есть?" После того, как мы услышали этот вопрос раз 30, мы их сделали. Поэтому у нас есть минимально необходимый набор материалов для рабочих органов, которые востребованы на рынке. Как только появится потребность в новом для нас материале, удовлетворим и ее. Ведь клиенты обычно не просят ничего такого, что нельзя сделать.

В этом году вы впервые начали демонстрировать свою продукцию на зарубежных выставках. С чем это связано?

Я оцениваю экономическую ситуацию в нашей стране как очень грустную, а перспективы – еще грустнее. Памятный многим кризис 1998 года прошел для нас вообще легко – когда доллар взлетел, а с ним – и цены на импортную продукцию; к нам очередь выстроилась. Последующие кризисы оказались не очень страшны, потому что мы к ним готовились, нарабатывали определенную подушку безопасности.

Теперь же нас ждет очень тяжелый период, и он будет длинным. В стране станет меньше денег, у нас будут покупать меньше оборудования. А я не хочу сокращать людей, которые работают со мной долгие годы. Некоторые из них – с момента основания компании, более 25 лет, многие - по 10-15 лет. Им совершенно не интересно, кто виноват в отсутствии заказов, им нужно получать зарплату.

Да, по сравнению с подавляющим большинством коллег в России мы живем очень неплохо. Объемы наших отгрузок в натуральном выражении по крайней мере не падают, а в денежном – растут в соответствии с общей динамикой цен. Недавно мы провели ребрендинг, обновили сайт, предприняли все доступные маркетинговые меры, и это принесло свои плоды. Но добиться роста продаж, когда экономика в целом будет падать, мы не сможем.

Я пока не ощущаю влияния реализации государственной политики в области импортозамещения, о которой так много говорят. Наше оборудование покупают, потому что оно становится лучше и лучше, оставаясь не дорогим, и при этом все сложнее приобретать импортное. Наверное, это можно назвать импортозамещением. Но тут мы скорее видим естественный процесс, а не осознанную государственную стратегию на основе программ и планов.

Поэтому в России и ближнем зарубежье я не вижу позитивных перспектив. У нас остается практически единственный реальный инструмент сохранения динамики продаж, динамики развития компании – выход на зарубежные рынки.

Собственно, экспортная деятельность для нас не внове. Так, в 2016 году мы получили награду "Лучший экспортер Санкт-Петербурга" в номинации «Лучший экспортер высокотехнологичного оборудования»; стали лауреатом премии "Экспортер года 2017 в России" в номинации «Динамично развивающийся экспортер». Однако я отношусь к таким достижениям с юмором - награды приятны, когда ты делаешь что-то целенаправленно и добиваешься результата. Мы же пока не концентрировались на зарубежных рынках - до сих пор наш экспорт был пассивным, мы получали заказы без особых усилий со своей стороны. Например, наши русскоязычные клиенты, работая в Мали, заказывают оборудование для золотодобычи, в том числе – наши дробилки. Формально это экспорт. У нас такие партнеры в 25 зарубежных странах, правда, из них 14 - постсоветских.

Сегодня же наступает момент, когда работать с зарубежными рынками нужно целенаправленно. Проблема одна – это достаточно дорого. Необходимы дилеры, сервисные центры, англоязычные сотрудники, хороший сайт, реклама. Требуется совершенно другой менталитет в общении – не лучше и не хуже, а просто - другой. Даже система оплаты заказов за рубежом совершенно иная – например, в Германии не очень понимают, что такое 100%-я предоплата. У нас нет иллюзий, выход на зарубежные рынки - это сложный и долгий путь. Но мы уже сделали первый шаг, приняв участие в выставке analytiсa-2018 в Мюнхене.

Потребует ли выход на зарубежные рынки модификации вашего оборудования?

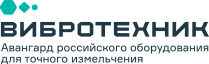

Учитывая специфику европейских потребителей, модификация для экспортных моделей требуется, но незначительная. Например, пульт управления оборудованием. Казалось бы, что проще – металлический ящик с кнопками "Пуск" и "Стоп". Мы пытались в России купить такие пульты - невозможно. Даже просто корпусов нет, приходится разрабатывать их самим. В итоге у нас два исполнения пультов – для внутреннего и внешнего рынков. Экспортное исполнение, которое мы привозили в Мюнхен – это электротехнические комплектующие компаний АВВ и Siemens, поскольку другого уровня качества в Европе не признают. В России мы поставили для себя планку – используем только электрику, которую можно купить в магазине, потому что дорогостоящие бренды в пультах раздражают клиентов – они не понимают, почему за такую же коробку, с тем же функционалом, должны платить на 20% дороже: «Лампочка же горит, и ладно.» А то, что ее придется менять гораздо чаще, при покупке мало кого волнует.

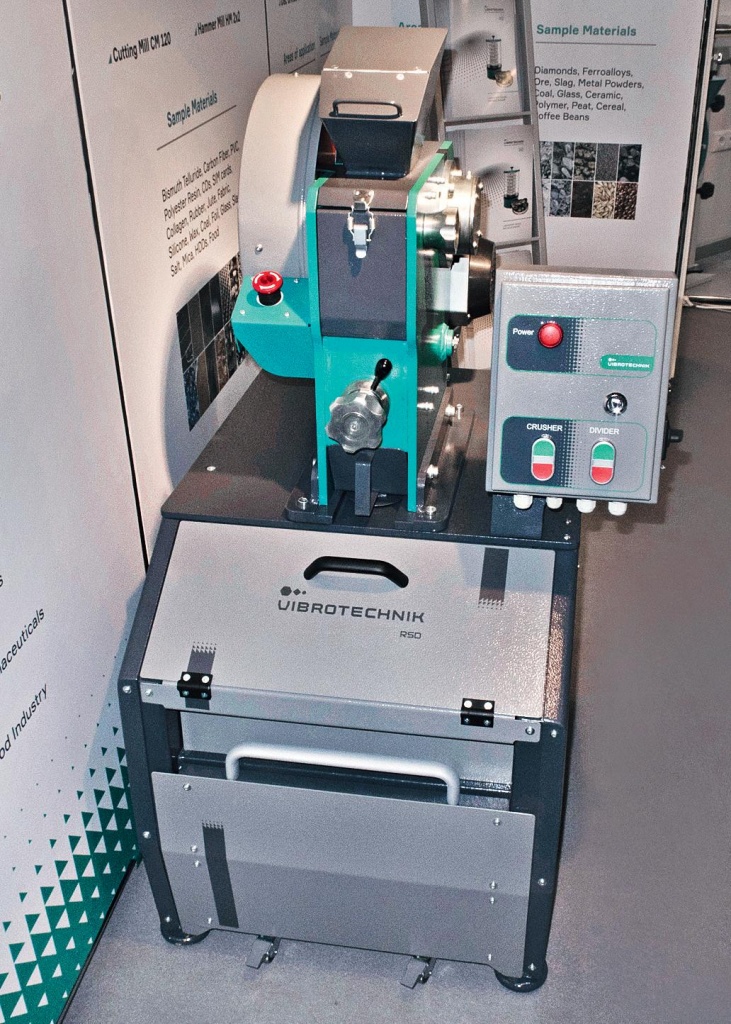

на эксцентриковом валу; б) удобные рукоять регулирования

зазора и защелка лючка; в) уплотнитель лючка; г–д) пульт управления

В целом, наша концепция выхода на европейский рынок построена на тех же принципах баланса цены и качества, что и в России. Мы не претендуем на европейский уровень вспомогательных, сервисных возможностей установки, на ее управляющую электронику. Мы производим оборудование надежно работающее, качественно выполненное, но отказываемся от необязательных функций, добиваясь тем самым адекватной цены. И такой подход работает. Когда потенциальные клиенты узнают, что можно купить дробилку, аналогичную известному бренду, и при этом она так же дробит, потребляет столько же электроэнергии и занимает столько же места, не шумит и не прыгает, но стоит в пять раз дешевле, интерес просыпается мгновенно. Сразу приходит мысль - при такой-то разнице в цене действительно ли нужна электронная линейка регулировки или можно ручку покрутить?

Стремясь не усложнять оборудование, вы ведь постоянно развиваете и расширяете свою продуктовую линейку. Что нового появилось в портфеле "ВИБРОТЕХНИК" в последнее время?

Разумеется, наше оборудование постоянно совершенствуется, и конечно, нам есть, чем похвастаться. Например, наша щековая дробилка ЩД 6 М. Ее особенность – новый, очень удобный механизм регулировки зазора между щеками. В системе две щеки - одна неподвижная (ее основание подвешено на оси) и вторая, подвижная, на эксцентриковом валу. Вращая шток, мы перемещаем неподвижную щеку, изменяя зазор между ней и подвижной щекой. Вроде бы, все очень просто. Однако к надежной реализации такого способа регулировки мы шли 20 лет. В него вложено множество новых идей, но оценить их по достоинству могут только те, кто работает с дробилкой. Зато теперь я с гордостью говорю: этот механизм - самый удобный на рынке. У наших немецких коллег он не столь удобен и надежен. Они применяют другую схему регулировки, перемещая подвижную щеку. Для этого используют специальные игольчатые малогабаритные подшипники, очень тонкие настройки. Это сложно даже мне, как инженеру, но что гораздо весомее – это сложно для тех, кто подобную технику эксплуатирует. Им разобраться в механизме такой регулировки очень непросто. А в ЩД 6М все ясно и понятно. Это один из наших принципов - там, где это возможно, все должно быть очень просто.

В целом, достоинства оборудования складываются из, казалось бы, мелочей. Посмотрите на уплотнения лючков. Мы клеили резиновые полоски, пока не нашли другую технологию – gasketing. Она позволяет наносить бесшовный резиновый жгут прямо на поверхность. Вроде просто, но до этого нужно дойти. А потом оказывается, что применение нового подхода примерно вдвое дешевле, чем самим клеить резиночки.

Или пульт управления. Он ориентирован именно на Россию. У нас есть и пластиковый пульт - красивый, прозрачный, европейский. Но когда его показываешь тем, кто в России эксплуатирует нашу технику, то слышишь: "Нет, нам не нужно из пластика – сломается, разобьется". А наш пульт - из металла, очень надежный. Все внутренняя разводка – жгутами в оплетке. Провода маркированы бирками, надписи на бирках напечатаны на специальном принтере.

Отмечу лабораторный дисковый истиратель ИД 65. Он используется на заключительной стадии любого процесса пробоподготовки. В устройстве два диска из карбида кремния с прецизионной регулировкой зазора между ними. Такое устройство позволяет получить помол с очень высокой точностью – до 50 мкм. Поскольку диски выполнены из SiC, они не намалывают аппаратурное железо. Устройство очень легко чистится. Приемная чашка и загрузочная воронка изготовлены из полиамида. Мы производим их путем литья в силиконовые формы, которые печатаются на 3D-принтере. Двигатель и пульт управления полностью соответствуют всем европейским требованиями, вместо концевых выключателей используются электромагнитные. Как и все наше оборудование, дисковый истиратель ИД 65 отличается от аналогов европейских производителей своей простотой, отсутствием электроники, дополнительных настроек. Ну и, конечно, ценой.

Другая интересная система – вибрационный истиратель ИВ 6. Он комплектуется шестью чашками для проб объемом 5 см3. Вместо них можно установить одну чашку объемом 50 см3. Причем сами чашки, их крышки, а также шарики для измельчения мы изготавливаем как из инструментальной стали ХВГ, так и из высокопрочной керамики.

Заслуживает внимания наша установка для подготовки проб почвы ИП 1 - "Почвомашина". Анализом почв занимаются многие - строители, экологи, специалисты в сельском хозяйстве. Основная задача – взять образец почвы, подсушить его и протереть через сито, но при этом в пробу не должны попасть частицы камней и корней, неизбежно содержащихся в образце. Казалось бы, очень востребованная система для пробоподготовки, но ее никто не выпускает. Однажды кто-то из бывалых механиков рассказал, что видел машину для этих целей, выпускавшуюся в ГДР еще в 1970х годах, и «на пальцах» объяснил принцип ее действия. Что-то мы подчерпнули из того рассказа, что-то додумали сами, в итоге сделали свою машину. Я не могу назвать ее уникальной, но между тем это – единственная система для подготовки проб почвы на рынке России, да и всего постсоветского пространства. И никакая другая для этого не годится. Специалисты на выставках подходят – интересуются, удивляются, хвалят.

И конечно, не могу не отметить наши ситовые анализаторы на базе электромагнитного вибропривода ВПС. Эти анализаторы хороши тем, что они понятны в обращении. Ведь технология гранулометрического анализа не менялась более сотни лет. Однако вибропривод ВПС – это наша новая разработка. Он позволяет задавать не только время работы, но и амплитуду колебаний, прост и удобен в работе.

Сами сита – это визитная карточка нашего предприятия, мы изготовили десятки тысяч сит. В России они хорошо узнаваемы. Номенклатура наших сит – как у всех мировых производителей. Форма и размер отверстий просеивающего полотна могут быть любыми. Материал сетки - полиамид, нержавеющая сталь, латунь или бронза. Обечайки сит выполнены из пищевой нержавеющей стали, что исключает заражение пробы. Качество сит "ВИБРОТЕХНИК" ни в чем не уступает европейскому. Более того, на каждом сите лазером выгравирована шильда - индивидуальный заводской номер, обозначение сита, материалы и, что очень важно, реквизиты компании. Даже наши немецкие коллеги начали использовать лазерную маркировку не так давно, да и то не все.

Примечательно, что известная компания HAVER & BOECKER – один из мировых лидеров (и в чем-то – наш конкурент), предложила поставлять сетку для наших сит. Мы сделаем пробную закупку, возможно, у нас в ассортименте появятся сита с европейской сеткой.

Каковы первые итоги демонстрации продукции на выставке analytika-2018 в Мюнхене? Насколько ваша продукция заинтересовала зарубежных потребителей?

Прежде всего, отмечу неожиданно большой интерес к нашей продукции. Причем география заинтересованных посетителей весьма обширна - от Вьетнама до Перу, от Канады до ОАЭ. Примечательно, что в основном к нам подходили представители компаний-посредников. В России это не так - в Москве на выставке "Аналитика-Экспо" порядка 70% визитеров - это потенциальные покупатели, которые ищут оборудование для себя - завлабы, главные технологи, главные механики и т.п. А на мюнхенской выставке 85-90% контактов – с теми, кто ищет оборудование для перепродажи. Из ряда стран интерес проявляли сразу несколько компаний-посредников: например, по четыре из Турции и из Латвии.

К нам постоянно подходили дилеры, занимающиеся комплексным оснащением лабораторий. Увидев, что компания из России, изумлялись. Потом спрашивали цены и изумлялись еще больше. Это самое любимое в моей работе – приходит немецкий конкурент, смотрит, изучает, а потом спрашивает: "У кого покупаете?" – "Сами делаем". – "В Китае?" – "Нет, в России, в Санкт-Петербурге". А затем неизбежный вопрос: "Сколько стоит?" Показываю прайс - тут он за сердце хватается: как дешево!

Выставка analytica-2018 показала, что немцы - очень прагматичные люди. Они не просто оценивают качество и цену. Несколько раз у нас интересовались, можно ли купить бывшее в употреблении оборудование еще дешевле. Или взять в аренду. Это для меня было откровением. Думал, будут проходить мимо, мол, "каменный век". А они спрашивают – можно ли одолжить дня на три-четыре - попробовать.

Один из важнейших итогов выставки - нам необходимо срочно получать европейские сертификаты соответствия качества. В России у нас есть все необходимые документы. Однако для экспортной деятельности нужно все получать заново. Это просто определенный объем бумажной работы и денег, не более того.

Еще один существенный момент связан с монтажом. Наше оборудование после отгрузки вообще не требует перенастройки и каких-либо процедур установки. Поставил, включил – работает. Но зарубежные заказчики порой не понимают, что оборудование может не требовать монтажа. В России о подобном спрашивают редко, а в Европе это входит в логику поставки, даже когда реальной необходимости нет. Поэтому на вопросы о шеф-монтаже мы отвечаем: "Да, конечно. Приедет наш специалист, поставит на место, включит в розетку". Для нас это ощутимые затраты на командировку, пока нет технической поддержки поставок в Европе, но делать нечего.

В целом, даже первые, весьма предварительные результаты позволяют утверждать, что наше участие в выставке analytica-2018 себя полностью оправдало. Задача целенаправленного продвижения на зарубежные рынки поставлена своевременно. Да, сделан лишь первый шаг, но ведь когда-то и в России мы начинали с первого шага. А дальше просто нужна была здоровая наглость, постоянное стремление идти вперед. Если первое время особо не жадничать, денег хватает на инвестиции. И тогда через 25 лет все становится хорошо – можно и в Мюнхен съездить, и оборудование красивое производить.

Спасибо за интересный рассказ.

С Д.М.Кривелевым беседовали И.В.Шахнович и О.А.Шахнович